Продукция

Вспомогательные внутренние устройства

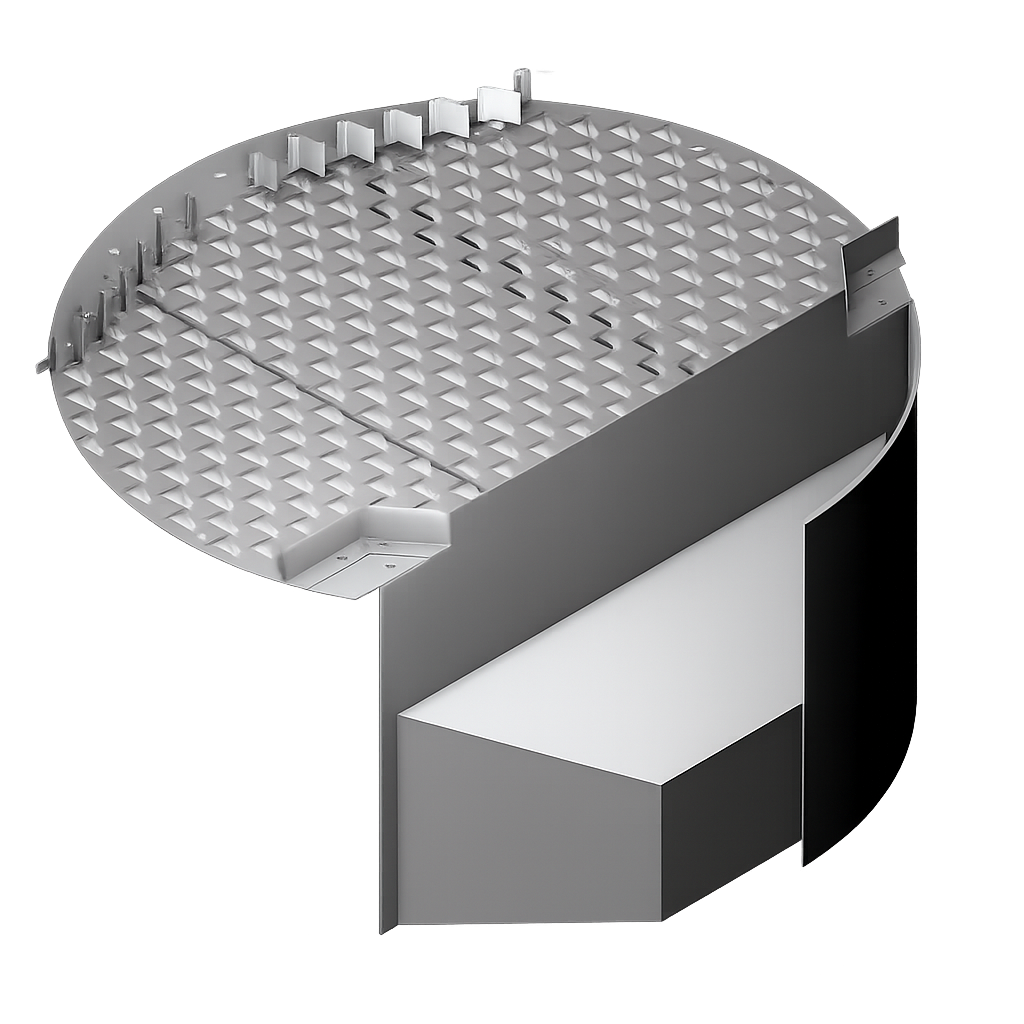

Массообменные тарелки

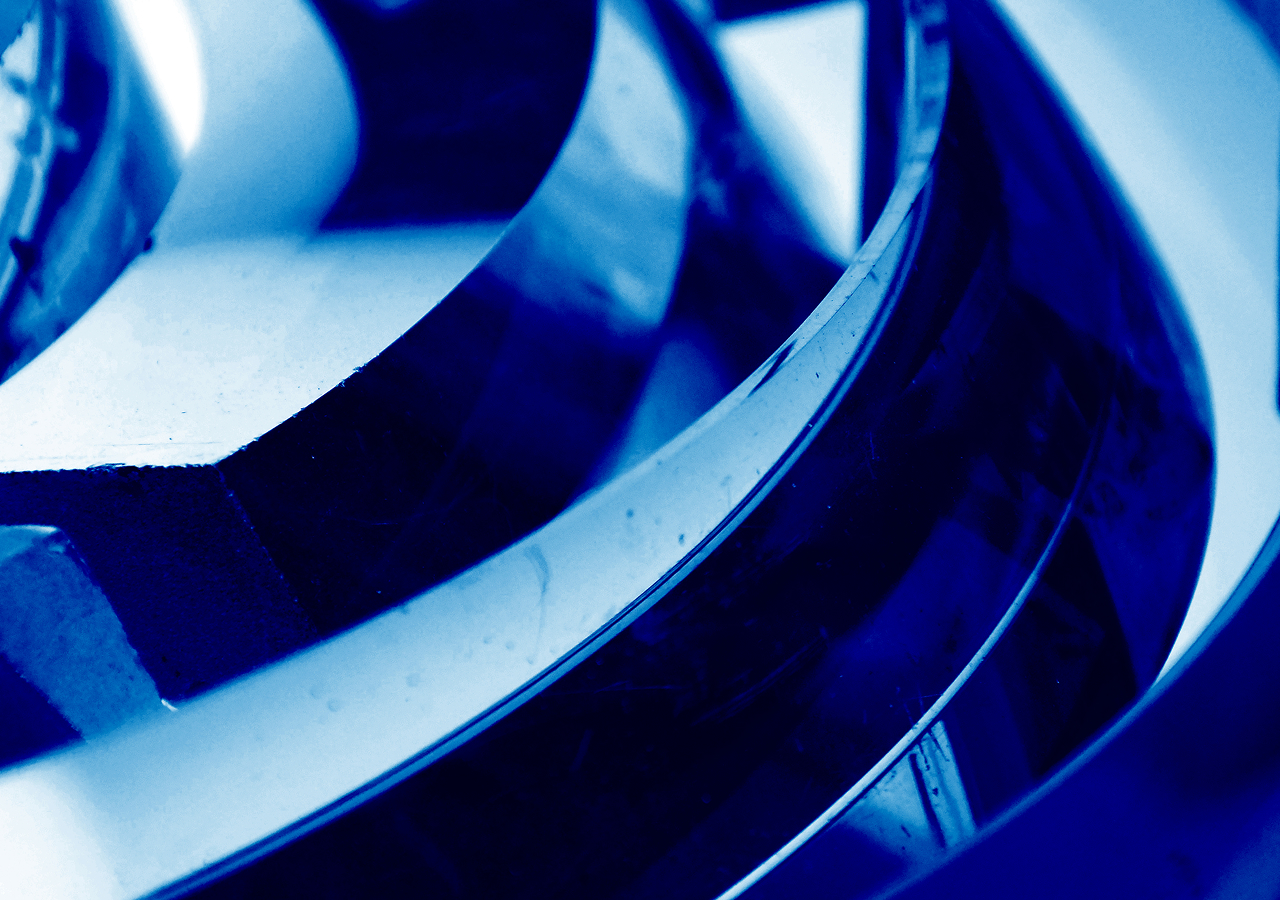

Регулярные насадки

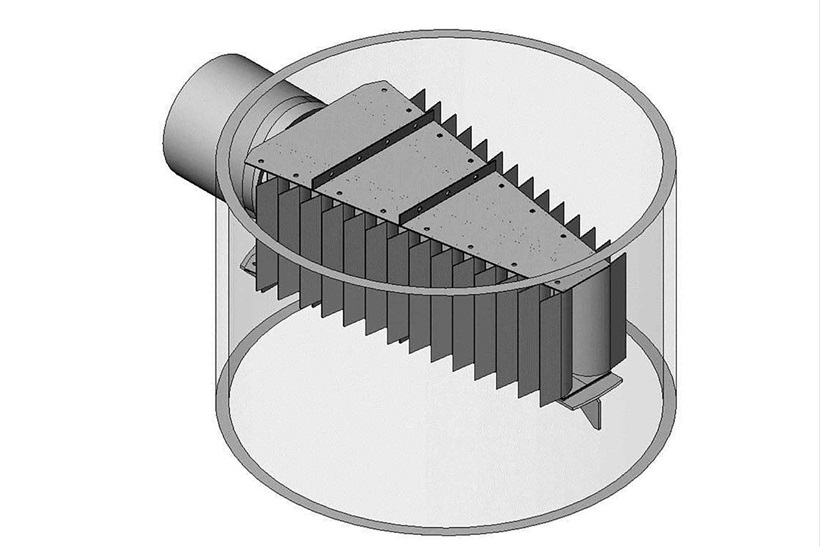

Устройства ввода жидкости и газа

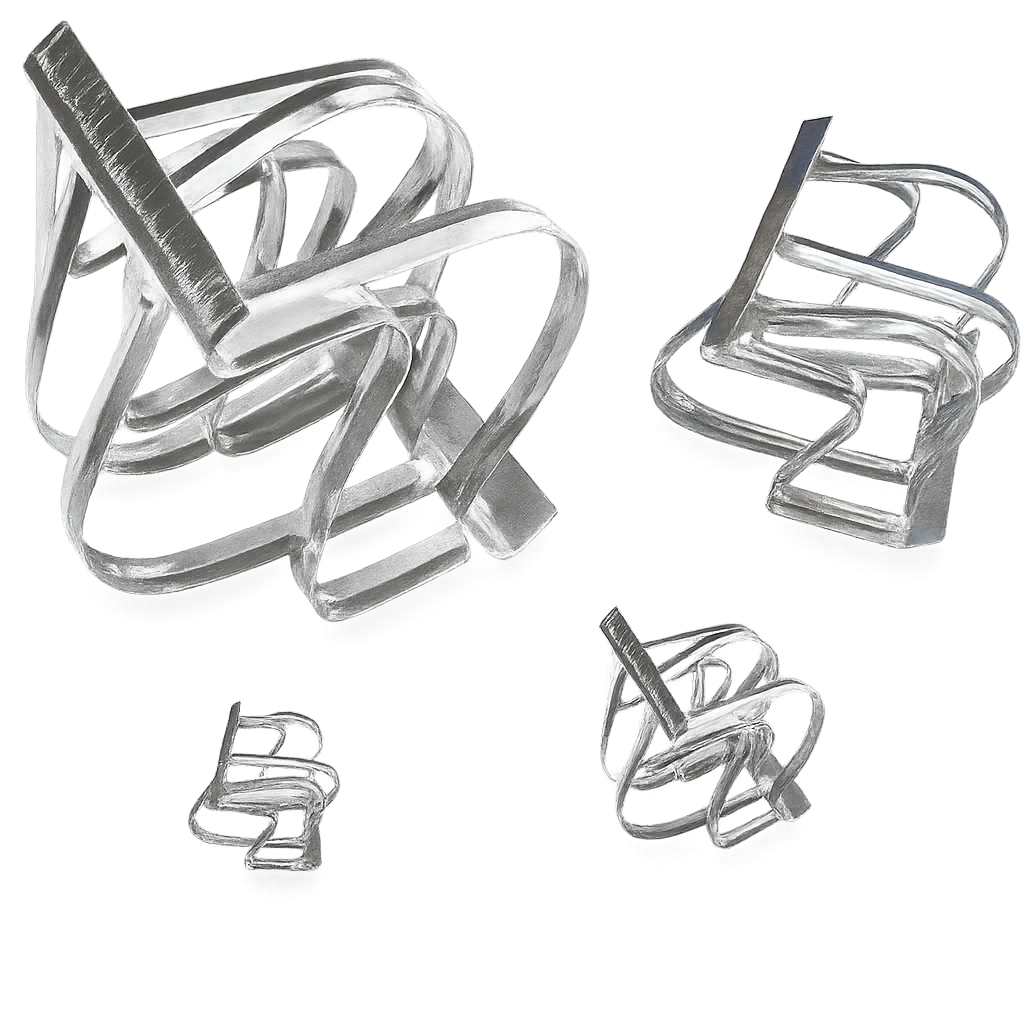

Насыпные насадки

Преимущества

Каждый проект проходит многоступенчатую систему проверки

Внутренние устройства могут быть изготовлены из различных материалов: нержавеющая сталь, монель, инконель и прочие виды сплавов.

Профессиональный подход к проектированию, современное производственное оборудование и строгий контроль качества на всех этапах позволяют нам создавать оборудование.

Наша компания обеспечивает не только производство внутренних контактных устройств (ВКУ), но и выполняет полный комплекс инженерных расчетов, гарантирующих оптимальную работу оборудования.

Наши специалисты разрабатывают уникальный дизайн и механические расчеты, учитывая технологический процесс и особенности используемого оборудования.

Внутренние устройства колонных аппаратов

Представьте себе гигантскую колонну высотой с десятиэтажный дом. Внутри неё бурлит, кипит и разделяется нефть — превращаясь в бензин, керосин, дизельное топливо. Но сама по себе металлическая «труба» ничего не сделает. Её «ум» и «мышцы» — это внутренние устройства колонных аппаратов. Именно они превращают хаотичный поток сырья в чётко организованный процесс разделения. Сегодня мы расскажем, как работают эти инженерные чудеса — без сложных формул, но с уважением к технической сути.

Почему «начинка» важнее корпуса?

Колонные аппараты — основа нефтепереработки, химической и газовой промышленности. Но эффективность установки на 80% зависит не от толщины стенок корпуса, а от того, что спрятано внутри. Внутренние устройства колонны — это продуманная система контакта между газом и жидкостью, где молекулы «сортируются» по своим свойствам. Без них мы бы получали не бензин АИ-95, а однородную смесь, пригодную разве что для отопления котельной.

На заводе «Сплитекс» в Серпухове (крупнейшем в Европе производстве такого оборудования) этих «невидимых героев» создают с точностью до миллиметра. Здесь выпускают компоненты, которые работают при температурах до +400°C и давлении в десятки атмосфер — и при этом служат десятилетиями без ремонта.

Описание и виды устройств: тарелки, насадки и «дирижёры» потоков

Внутренние устройства колонных аппаратов делятся на три ключевые группы — каждая решает свою задачу в оркестре разделения фаз.

Тарелки: этажи молекулярного лифта

Представьте многоэтажный паркинг, где на каждом уровне происходит обмен: пар поднимается вверх, жидкость стекает вниз, и на стыке они активно «общаются». Так работают тарелки — ситчатые, колпачковые или клапанные. Через отверстия или подвижные элементы пар пробулькивает сквозь слой жидкости, создавая максимальный контакт. От количества таких «этажей» зависит чистота продукта — именно поэтому при проектировании критически важен расчет теоретических тарелок колонны. Одна лишняя или недостающая ступень — и качество бензина падает на несколько октанов.

Насадки: лабиринт для молекул

Если тарелки — это паркинг, то насадки — это многоуровневый лабиринт, где каждая стенка увеличивает площадь контакта фаз. Насыпные насадки (хаотично засыпанные элементы) и регулярные (структурированные блоки) заполняют корпус насадочной ректификационной колонны, превращая её в гигантский «миксер» на молекулярном уровне. Особенно эффективна насадочная колонна с регулярной насадкой — она даёт высокую производительность при компактных габаритах, что критично для модернизации существующих заводов.

Распределители: невидимые дирижёры

Даже самые совершенные тарелки или насадки бесполезны, если потоки распределены неравномерно. Представьте душ с забитыми отверстиями — вода льётся струйками, а не равномерным «дождём». Так и в колонне: без качественных распределительных устройств насадочных колонн часть насадки остаётся «сухой», а другая — заливается. Результат? Потери продукта, перерасход энергии и преждевременный износ. Именно поэтому в «Сплитекс» уделяют особое внимание гидродинамическим расчётам — чтобы каждый миллилитр жидкости и каждый кубометр пара работали на результат.

Как это работает в реальной жизни?

В нефтепереработке внутренние устройства колонных аппаратов позволяют из одной бочки нефти получить до 95% полезных продуктов — от авиационного керосина до смазочных масел. В химической промышленности те же принципы применяются для очистки газов: например, в абсорберах диоксид серы «ловится» специальной жидкостью, предотвращая выбросы в атмосферу.

А в фармацевтике? Те же колонны, но миниатюрные, разделяют сложные органические соединения для производства лекарств. Универсальность решений «Сплитекс» позволяет адаптировать одни и те же принципы под задачи от добычи нефти до производства витаминов.

Почему выбирают российское производство?

После ухода западных производителей Сплитекс (прямой правопреемник Sulzer Chemtech в РФ) сохранил все технологии, но добавил гибкость локального производства:

- Сроки: заказ с нуля — от 4 недель (импорт требует 6–9 месяцев)

- Адаптация: устройства подгоняются под особенности российского сырья (высокая сернистость, смолистость)

- Сервис: шефмонтаж, обучение персонала, ремонт «на месте» — без ожидания экспертов из-за рубежа

Завод в Серпухове площадью 10 000 м² сегодня производит 220+ позиций ВКУ — от стандартных решений до уникальных конструкций под конкретный проект. И каждая деталь проходит многоступенчатый контроль: от гидравлических испытаний до 3D-сканирования геометрии.

Внутренние устройства колонных аппаратов — это как хороший режиссёр в театре: зритель видит только актёров на сцене (готовый продукт), но именно режиссёр определяет, насколько гармоничным будет спектакль. Они не кричат о себе, но без них невозможна ни современная нефтепереработка, ни чистый воздух над заводами, ни доступные лекарства.